Việc gia công ceramic tạo ra nhiều loại bộ phận, sản phẩm và linh kiện có kích cỡ, hình dạng và độ bền khác nhau. Chi phí lớn nhất trong sản xuất ceramic là gia công, có thể chiếm từ 50% đến 90% chi phí của một bộ phận. Hiệu quả của việc gia công ceramic được đo bằng tốc độ loại bỏ vật liệu (MRR), là lượng vật liệu được loại bỏ khỏi bề mặt trong một phút.

Có hai hình thức gia công, mỗi hình thức được thiết kế để phù hợp với nhu cầu của loại ceramic đang được xử lý. Các công cụ để gia công vật liệu ceramic đã được thiêu kết chắc chắn và bền hơn những công cụ được sử dụng để gia công vật liệu ceramic còn non. Thời gian gia công các loại ceramic khác nhau ở chỗ vật liệu ceramic còn non được gia công trước khi được làm cứng trong khi vật liệu ceramic đã thiêu kết được gia công lần cuối trong quá trình sản xuất.

Gia công bằng phương pháp mài mòn

Các kỹ thuật gia công phôi lớn bao gồm phay, bào, chuốt và tiện, có thể được thay thế bằng phương pháp gia công mài mòn. Chất lượng bề mặt và độ chính xác của gia công mài mòn vượt trội hơn so với quy trình gia công phôi lớn với lợi ích bổ sung là ít hoặc không có gờ. Gia công mài mòn làm cho các vật liệu khó gia công, chẳng hạn như ceramic đã thiêu kết, có thể gia công được.

Quá trình mài

Các kiểu mài bao gồm mài chuyển động qua lại, mài trong, mài ngoài, không tâm và mài từ biến. Nó bao gồm một bánh xe quay mài mòn giúp loại bỏ vật liệu khỏi bề mặt phôi với vùng mài được làm sạch bằng chất làm mát để làm mát vùng mài và bôi trơn điểm tiếp xúc. Khi chất làm mát chảy qua vùng mài, nó sẽ loại bỏ các vi mạch và mảnh vụn khỏi quá trình mài.

Vật liệu mài mòn cho ceramic bao gồm kim cương và khối boron nitrit (CBN) có kích thước hạt khác nhau được ép thành nhựa với kim cương là vật liệu được lựa chọn. Mặc dù cứng hơn nhưng kim cương lại bị mòn nhanh hơn boron nitrit khối.

Quá trình mài doa

Việc mài doa sử dụng chất mài mòn cố định với kim cương là chất mài mòn được lựa chọn cho ceramic. Tốc độ chậm hơn được sử dụng trong mài doa là điểm khác biệt giữa mài và doa. Mài doa được sử dụng để sửa chữa các khuyết tật về dung sai kích thước với việc đánh bóng các bề mặt hình trụ bên trong là cách sử dụng phổ biến nhất, chẳng hạn như thành xi lanh của động cơ ô tô.

Các ứng dụng như sau có thể được tự động hóa hoàn toàn với toàn quyền kiểm soát từng bước của quy trình, bao gồm cả việc đo kích thước bộ phận tự động. Mài doa cũng được sử dụng để hoàn thiện các bề mặt bên ngoài, chẳng hạn như bề mặt bên ngoài của bi và vòng ổ bi trục, van và răng bánh răng. Vì mài doa là một quá trình tốc độ thấp hơn nên nó tạo ra ít nhiệt hơn so với mài. Kết quả là tác hại và biến dạng phôi do gia nhiệt gây ra sẽ giảm đi. Lượng chất lỏng cắt được sử dụng cũng bị ảnh hưởng bởi lượng nhiệt ít xảy ra trong quá trình mài doa. Nhu cầu làm mát không còn là vấn đề nữa, nhưng độ bôi trơn phải đạt được bằng cách sử dụng hóa chất. Không giống như quá trình mài, có vẻ như chưa có nỗ lực đáng kể nào được thực hiện nhằm tạo ra chất lỏng mài doa chuyên dụng để sử dụng với đồ gốm tinh xảo.

Quá trình gia công siêu âm

Gia công siêu âm quay và gia công xung kích siêu âm thuộc danh mục gia công siêu âm. Cả hai kỹ thuật đều liên quan đến việc rung dụng cụ ở tần số thường là 20 kHz dọc theo trục của nó, được đặt song song với bề mặt phôi. Mặt khác, hai cách tiếp cận rất khác nhau. Dụng cụ mài được phủ kim cương, thường là các mũi khoan lõi, được sử dụng trong cấu hình khoan hoặc phay đứng trong quá trình gia công siêu âm quay. Chỉ có thực tế là dụng cụ quay rung với biên độ từ 0,025 đến 0,05 mm khi ấn vào phôi mới tách nó ra khỏi các hoạt động phay và khoan thông thường.

Độ rung làm giảm ma sát, hỗ trợ giảm khả năng tiếp cận chất lỏng và giúp loại bỏ phoi dễ dàng hơn. Kết quả cuối cùng là tốc độ gia công tăng lên. Các công cụ thường có đường kính không quá 50 mm. Gia công siêu âm quay cũng đã sử dụng các bánh xe mài và cắt ren nhỏ bên cạnh các mũi khoan lõi và rắn. Chất lỏng cắt, chất lượng liên kết và mài mòn cũng như tác động của các thông số mài đều phải được coi trọng như nhau khi xem xét quá trình này. Do đó, những tiến bộ trong kỹ thuật mài gốm có thể được chuyển sang gia công siêu âm quay.

Dụng cụ này không chứa vật liệu mài mòn và không tiếp xúc với phôi khi sử dụng gia công tác động siêu âm. Kỹ thuật này liên quan đến việc bùn quặng có chứa chất mài mòn lưu thông giữa dụng cụ rung và phôi. Chất lỏng và các hạt mài mòn bị dao động bởi dụng cụ này. Các hạt va vào phôi gây ra vết lõm và gãy, dẫn đến loại bỏ vật liệu. Khoảng cách giữa phôi và dụng cụ rung ảnh hưởng đáng kể đến tốc độ loại bỏ. Mài tác động siêu âm có thể là kỹ thuật gia công phổ biến nhất dành cho ceramic tiên tiến, chỉ đứng sau mài. Tần số rung cao hơn và chất lỏng chuyên dụng có thể cho phép gia công nhanh hơn thông qua mài va đập siêu âm.

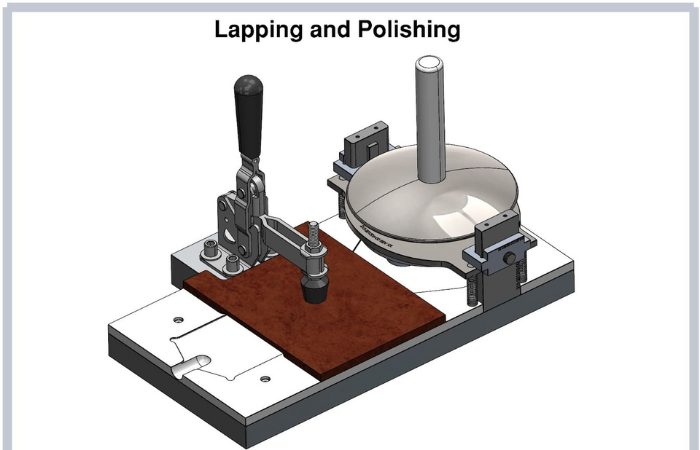

Quá trình mài nghiền và đánh bóng

Tương tự như mài doa, mài nghiền chủ yếu là một quy trình hoàn thiện được sử dụng trên các vật thể đã được gia công gần đến kích thước cuối cùng của chúng. Tuy nhiên, trái ngược với mài doa, mài nghiền sử dụng kỹ thuật mài mòn lỏng hoặc tự do. Với quá trình mài, phôi được ép vào một bề mặt cứng, thường là gang được phủ một lớp các hạt mài mòn. Một số hạt này gây ra tác động cắt trên phôi khi chúng dính vào bề mặt của dụng cụ mài. Quy trình loại bỏ cũng liên quan đến các hạt khác lăn giữa hai bề mặt.

Mài nghiền và đánh bóng đôi khi được phân biệt với nhau như các quá trình riêng biệt. Tuy nhiên, đây không phải là luôn luôn như vậy. Mài nghiền chỉ đơn giản là sử dụng bề mặt cứng hơn, vững chắc hơn, trong khi đánh bóng sử dụng bề mặt mềm hơn, linh hoạt hơn. Mài nghiền được sử dụng để đạt được dung sai chính xác, loại bỏ hư hỏng và tăng cường độ mịn bề mặt. Ngược lại, đánh bóng chủ yếu được sử dụng để sửa chữa những hư hỏng và tạo ra bề mặt cực kỳ mịn.

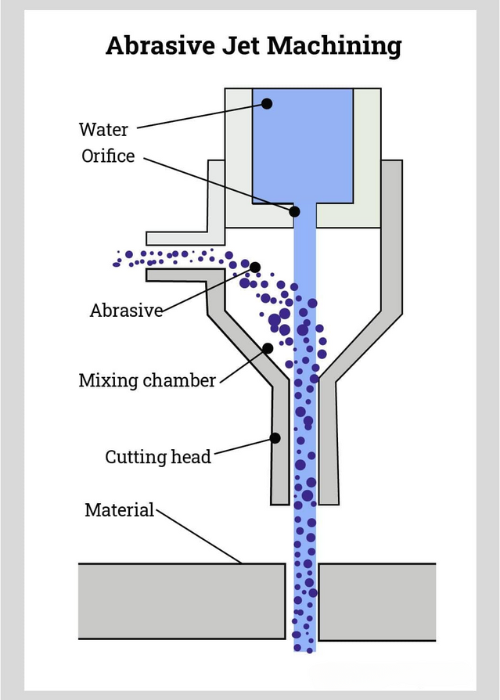

Quy trình cắt bằng tia nước, mài mòn bằng chất lỏng

Thay vì tạo hình hoặc hoàn thiện bề mặt, hệ thống phun chất lỏng thường được sử dụng để cắt. Vật liệu xốp có tốc độ cắt rất cao thường xuyên phải áp dụng kỹ thuật này. Tuy nhiên, cắt bằng tia chất lỏng không hiệu quả trên ceramic tiên tiến, cứng và dày đặc với tốc độ cắt thấp hơn đáng kể.

Việc sử dụng phương pháp cắt bằng tia chất lỏng trên ceramic hiện đại đã được thực hiện bằng cách bổ sung hạt mài mòn vào dòng chất lỏng. Phương pháp này kết hợp đứt gãy cục bộ do xâm thực chất lỏng gây ra với các quy trình loại bỏ xói mòn bùn. Tuy nhiên, việc đưa các hạt mài mòn này vào sẽ tạo ra một loại hư hỏng máy khác. Các thành phần cần có dung sai chặt chẽ và chất lượng bề mặt mịn không phải là thứ mà quy trình phun hạt mài lỏng đặc biệt phù hợp.

Gia công không mài mòn

Một số phương pháp gia công không mài mòn bao gồm:

Gia công phóng điện (EDM)

Năng lượng điện cũng có thể được sử dụng để gia công ceramic. Điều này được gọi là gia công phóng điện (EDM) và đã tìm thấy nhiều ứng dụng cho gia công ceramic tiên tiến trong những năm qua. EDM yêu cầu phôi ceramic phải có điện trở suất nhỏ hơn 100Ω-cm. Điều này ngụ ý rằng gia công phóng điện không thể được sử dụng để gia công kính và một số vật liệu ceramic

EDM đã được áp dụng thành công trên cacbua silic thấm silicon, cacbua silic hóa và vật liệu cacbua silic ép nóng. Để mở rộng ứng dụng EDM cho các loại ceramic khác, điện trở suất của vật liệu cần phải giảm để đáp ứng phạm vi yêu cầu. Tuy nhiên, vẫn chưa rõ liệu EDM có phải là phương pháp gia công ít hư hỏng hay không vì nó thường để lại một lớp bề mặt vật liệu nóng chảy hoặc chịu ảnh hưởng nhiệt chứa mức ứng suất dư cao và nhiều vết nứt nhỏ.

Cắt bằng tia laser

Chùm tia laser tập trung đã được sử dụng rộng rãi để cắt chính xác nhiều loại vật liệu như kim loại, gỗ và thậm chí cả ceramic. Các phương pháp cải tiến đã được áp dụng, chẳng hạn như sử dụng hai chùm tia laser giao nhau trong phôi để cắt các đường cắt mù. Kỹ thuật này sử dụng một số hình học cắt nhất định, đặc biệt khi cần loại bỏ một số bộ phận của phôi.

Quy trình cắt ma sát và cắt vi sóng

Cắt ma sát sử dụng một lưỡi dao tròn quay với tốc độ tạo ra nhiều nhiệt hơn vật liệu cần cắt. Để cắt ma sát, alumina và silicon nitride được cắt thành các khe nhỏ bằng cách sử dụng một đĩa thép nhẹ quay tròn, sau đó được làm mát bằng nước. Đối với quy trình cắt vi sóng, alumina thiêu kết được xuyên qua bằng cách gia nhiệt vi sóng cục bộ 17. Trong quy trình này, sự nóng chảy cục bộ và sự phóng điện bùng nổ của vật liệu nóng chảy xảy ra từ bên dưới bề mặt khi bị xuyên qua bởi một tấm alumina thiêu kết. Những kỹ thuật này hoạt động tốt cho các công việc cắt và cắt, nhưng chúng thường không hiệu quả để tạo ra bề mặt có đường viền với dung sai chặt chẽ.

Phương pháp kết hợp

Một số phương pháp kết hợp bao gồm:

Quá trình tiện được hỗ trợ nhiệt

Một số loại ceramic kỹ thuật được cho là hoạt động tốt khi được làm nóng bằng đèn khò plasma trong khi quay. Vật liệu phôi được làm nóng đến nhiệt độ tối đa 1000°C bằng kỹ thuật này trước khi được cắt bằng dụng cụ cắt kim cương đa tinh thể (PDC) hoặc CBN. Khi khả năng gia công được nâng cao, đó là do sự thay đổi trong quá trình biến dạng và loại bỏ từ cứng hơn sang dẻo hơn ở nhiệt độ cao hơn.

Mặc dù độ mài mòn dụng cụ giảm 8 lần khi tiện silicon nitride nhưng mức độ mài mòn dụng cụ vẫn quá cao. Bằng cách nung nóng bằng mỏ hàn plasma, các vật liệu dễ bị sốc nhiệt, chẳng hạn như alumina và zirconia, vẫn không thể hiện khả năng gia công cao hơn. Các kỹ sư có thể làm cho vật liệu ceramic trở nên dẻo hơn khi phản ứng với các lực cơ học bằng cách làm nóng nó bằng nguồn laser trước, sau đó cắt nó bằng dụng cụ kim cương. Do tuổi thọ dụng cụ hạn chế và độ nhẵn bề mặt dưới mức trung bình, tiện trợ nhiệt không phù hợp để sản xuất khối lượng lớn.

Sự phóng điện cơ học

Theo tài liệu, hiện nay có thể kết hợp phóng điện với kỹ thuật gia công siêu âm. Sau nhiều thử nghiệm, giờ đây các kỹ sư đã biết cách sử dụng công cụ kim cương liên kết kim loại để sản xuất titan diborua. Trong các điều kiện đã chọn, chúng đạt được tốc độ loại bỏ vật liệu cao hơn và tỷ lệ loại bỏ cao hơn là 110 (tổn thất phôi/tổn thất bánh xe). Tuy nhiên, vẫn cần phải nghiên cứu xem liệu công nghệ này có thể được sử dụng với các vật liệu bổ sung có độ dẫn thích hợp cho EDM hay không.

Sự phóng điện hoá học

Một số kỹ sư mô tả sự phóng điện hóa học là sự kết hợp các phản ứng điện hóa trong chất điện phân với quá trình gia công phóng điện dây. Kỹ thuật này được sử dụng trên các mẫu cacbua silic, thủy tinh không dẫn điện, alumina và silicon nitrit được ngâm trong dung dịch điện phân thích hợp để cho phép dẫn điện.

Kỹ thuật này cho phép cắt các đường viền bề mặt một cách hiệu quả mà không cần phải tiếp xúc trực tiếp giữa dụng cụ và phôi. Theo báo cáo, ceramic có thể được cắt với tốc độ từ 0,12 đến 0,14 mm/phút. Tuy nhiên, khả năng tồn tại của công nghệ này để sản xuất hàng loạt sản phẩm ceramic tinh xảo đòi hỏi phải nghiên cứu nhiều hơn.

Gia công ceramic còn non (GCM)

Gia công ceramic còn non là một phương pháp tiết kiệm chi phí và công cụ để gia công các bộ phận ceramic. Nó được thực hiện trước quá trình thiêu kết khi hình dạng ceramic được giữ với nhau bằng chất kết dính, điều này ảnh hưởng đến độ bền và độ dẻo của vật liệu ceramic. Các hạt ceramic còn non được ép lại với nhau và tạo hình bằng cách đóng gói mật độ cao để tạo thành các hình dạng chính xác với kích thước chính xác.

Không giống như vật liệu ceramic đã thiêu kết, ceramic còn non có thể được gia công bằng cách sử dụng các công cụ tương tự được sử dụng để tạo hình kim loại. Các hạt của vật liệu có thể gây mòn dụng cụ nhưng không lớn bằng vật liệu ceramic đã được nung dày đặc. Mặc dù có thể sử dụng các công cụ kim cương nhưng chúng không cần thiết do tính dẻo của vật liệu ceramic. Ceramic còn non có thể được gia công bằng cách sử dụng tất cả các quy trình gia công thông thường bao gồm tiện, phay, mài và khoan. Những hạn chế của quy trình này liên quan đến độ sâu của vết cắt, cần được kiểm soát bằng cách sử dụng các tấm mài mòn và tốc độ tiến dao của chúng. Ngoài ra, vị trí gia công trên phôi có thể ảnh hưởng đến tốc độ của quá trình.

Gia công ceramic còn non được sử dụng để tạo ra các đặc điểm phức tạp và đa chiều trên phôi không thể hoàn thiện sau quá trình thiêu kết và nung. Trong một số trường hợp, quy trình gia công được thực hiện sau quá trình thiêu kết có thể tốn thời gian và tốn kém, dẫn đến thời gian sản xuất kéo dài, khiến việc gia công ceramic còn non trở nên hấp dẫn hơn. .

Hướng dẫn gia công ceramic

Có một số cân nhắc nhất định phải được xem xét khi đưa ra quyết định gia công ceramic. Ceramic là vật liệu chắc chắn, bền và dễ uốn, có các đặc tính khiến chúng phù hợp cho nhiều ứng dụng. Đặc tính của chúng là lý do khiến chúng được sử dụng rộng rãi, nhưng có những yếu tố mà người dùng cần lưu ý trước khi gia công ceramic.

Việc lựa chọn phương pháp gia công ceramic phải phù hợp với loại ceramic vì các loại khác nhau phản ứng khác nhau với các quy trình gia công nhất định. Mullite thích hợp cho việc cắt laser trong khi zirconia, một loại ceramic tinh xảo, được cắt và đúc bằng phương pháp mài mòn. Kiến thức về vật liệu ceramic có thể hỗ trợ việc kết hợp vật liệu với dụng cụ thích hợp.

Như thông thường với tất cả các hình thức sản xuất, việc tạo nguyên mẫu là điều cần thiết đối với các bộ phận bằng ceramic. Điều này đặc biệt đúng đối với các bộ phận phức tạp có thiết kế phức tạp. Khi một nguyên mẫu được tạo ra, nó cần được kiểm tra và nghiên cứu trước khi tiếp tục với số lượng chi tiết lớn hơn. Một nguyên mẫu giúp bạn có thể quay lại thiết kế và thực hiện các điều chỉnh.

Mặc dù gia công các bộ phận bằng ceramic cũng tương tự như gia công các dạng vật liệu khác, nhưng có những quy tắc áp dụng cụ thể cho gốm trong giai đoạn thiết kế, đó là:

- Không có cạnh nhọn

- Tạo các thiết kế hình bầu dục tròn

- Các góc và cạnh sắc nhọn làm tăng nguy cơ gãy vỡ

- Túi góc là một giải pháp thay thế cho các góc nhọn

- Các lỗ và khe phải cách đều nhau và không ở gần nhau

Kết quả của việc gia công ceramic không chính xác hoặc không đúng cách

Bất kể độ bền, độ cứng và các đặc tính tích cực khác của vật liệu ceramic, khi gia công không đúng cách, chúng có thể mất đi độ bền và bị lỗi. Đường cắt rách rưới, các cạnh bị biến dạng không đều khiến ceramic mất đi độ cứng. Quá trình gia công được thiết kế để mang lại dung sai thích hợp cho các bộ phận bằng ceramic. Điều này được hoàn thành theo các thông số thiết kế. Bất kỳ sơ suất nhỏ nào trong quá trình này đều có thể gây ra hư hỏng vật liệu ceramic.

Ống ceramic dường như là một khía cạnh không quan trọng của cơ chế. Khi ống ceramic không được gia công theo kích thước phù hợp, nó có thể gây ra thiệt hại nghiêm trọng cho quy trình và trở nên nguy hiểm. Điều này cũng đúng trong trường hợp các hình dạng hình học phải được gia công với dung sai chính xác để có thể phù hợp với một thiết kế hoàn chỉnh.

Một khía cạnh quan trọng của gia công là sửa các lỗi hoặc khiếm khuyết xảy ra trong quá trình nung, có thể dẫn đến co ngót và cong vênh. Quá trình gia công sẽ sửa chữa và mài đi những lỗi đó để đưa chi tiết gốm vào đúng dung sai. Quá trình gia công phải được hoàn thành với độ chính xác cao nhất để đạt được kết quả tốt nhất và đảm bảo chất lượng của sản phẩm cuối cùng.

Thất bại lớn nhất trong quá trình gia công ceramic là tạo ra các vết nứt và đứt gãy vi mô do sử dụng công cụ gia công không đúng cách hoặc sử dụng sai công cụ gia công. Chất liệu ceramic rất giòn và dễ bị hư hại do các vết nứt. Vì đây là một phần phổ biến trong sản xuất ceramic nên các nhà sản xuất rất cẩn thận khi kiểm tra thành phẩm của mình bằng phương pháp kiểm tra ánh sáng hoặc áp điện.

Bài viết mới

- Thủ tướng nhấn mạnh 5 trụ cột cho ngành công nghiệp bán dẫn Việt Nam03/05/2024 - Lượt xem: 26

- Nỗ lực giảm tồn kho, mở rộng thị trường của ngành Công nghiệp chế biến, chế tạo16/04/2024 - Lượt xem: 120

- Cơ hội nào đưa Việt Nam tiếp cận với ngành bán dẫn nghìn tỷ USD29/03/2024 - Lượt xem: 211

- VGMF2024: Hơn 300 doanh nghiệp tham dự Diễn đàn chuỗi sản xuất thông minh và chuỗi cung ứng toàn cầu26/03/2024 - Lượt xem: 248

- Triển lãm Quốc tế lần thứ 20 về Công nghiệp Ô tô, Xe máy, Xe điện và Công nghiệp hỗ trợ (Autotech & Accessories 2024) 11/03/2024 - Lượt xem: 309

- Samsung hỗ trợ Việt Nam đào tạo 50.000 kỹ sư ngành bán dẫn11/03/2024 - Lượt xem: 336

- Vai trò cốt lỗi của công nghiệp hỗ trợ trong việc phát triển ngành công nghiệp bán dẫn27/02/2024 - Lượt xem: 433

- Tăng cường việc hợp tác cung cấp linh kiện - thiết bị giữa Việt Nam và Hàn Quốc27/02/2024 - Lượt xem: 232

- Phải có tầm nhìn và quyết tâm lớn hơn trong thực hiện chiến lược quốc gia về công nghiệp bán dẫn20/02/2024 - Lượt xem: 429

- Tương lai của ngành công nghiệp Việt Nam: Làm chủ công nghệ khuôn mẫu01/02/2024 - Lượt xem: 464