Dụng cụ bằng ceramic có khả năng chịu nhiệt và mài mòn cao có thể được sử dụng để gia công các kim loại cực kỳ cứng, không những thế vật liệu ceramic còn ổn định về mặt hóa học. Những thuộc tính này cho phép chúng được sử dụng để gia công kim loại ở tốc độ cắt cao và trong điều kiện gia công khô vì không cần thiết phải giảm nhiệt độ trên các lưỡi cắt của những vật liệu này.

Tuy nhiên, những đặc tính thuận lợi này được đánh đổi trong quá trình gia công để có độ bền thấp hơn khi so sánh những vật liệu này với những vật liệu từ cacbua. Sự thiếu hụt này có thể được bù đắp bằng cách chọn cấp độ cắt ceramic thích hợp và loại dụng cụ.

Ceramic có thành phần chủ yếu là hợp chất alumina (Al2O3) và silicon nitride (Si3N4) và có nhiều cấp độ khác nhau bao gồm ceramic trộn với các vật liệu khác và tăng độ cứng bằng vật liệu tinh thể làm cho chúng cứng hơn.

Oxit ceramic

Dụng cụ bằng ceramic hoặc “oxit cemented” được làm chủ yếu từ alumina và có thể chứa thêm các oxit titan, magie, crom hoặc zirconi hoặc các hạt silicon-cacbua được phân bổ đồng nhất trong toàn bộ lưới alumina để cải thiện độ dẻo dai.

Các oxit cemented tương đối giòn và đòi hỏi các thiết bị và máy móc có độ cứng cao và không rung.

Các vật liệu được đúc ở áp suất hơn 4.000 psi và chúng được nung ở nhiệt độ khoảng 3.000 độ F. Quá trình này một phần tạo nên mật độ và độ cứng cao của những dụng cụ này.

Oxit ceramic được sử dụng chủ yếu để tiện thô và tiện tinh, để tạo rãnh cho gang xám và gang cầu và để cắt liên tục ở tốc độ cắt cao mà không cần sử dụng chất làm mát.

Dụng cụ bằng ceramic ổn định ở nhiệt độ cực cao tới 4.000 độ F, không giống như các dụng cụ cacbua và xi măng có chứa chất kết dính kim loại và bắt đầu mềm ở nhiệt độ lớn hơn 1.000 độ F.

Ceramic sợi tinh thể

Ceramic sử dụng các tinh thể silicon-carbide cực mịn được gọi là “sợi tinh thể” vì chúng giống như những sợi lông nhỏ dưới kính hiển vi để tăng cường làm cứng các hợp chất ceramic cơ bản.

Trong vật liệu dụng cụ ceramic, các sợi cacbua silic đơn tinh thể, có đường kính khoảng 1 micron và chiều dài 0,003937 inch (100 micron), được đan xen trong cấu trúc lưới alumina. Những sợi tinh thể này có độ bền kéo khoảng 1 triệu psi và cải thiện đáng kể độ bền gãy của vật liệu dụng cụ. Chúng cũng ngăn chặn sự lan rộng của các vết nứt một cách hiệu quả.

Vật liệu có cốt ceramic hoạt động khác với các vật liệu cắt khác. Với các dụng cụ cắt bằng có cốt ceramic, mục tiêu trong gia công là tạo ra nhiệt độ cao trước dụng cụ cắt để làm mềm hoặc hóa dẻo vật liệu phôi. Điều đó tạo điều kiện cho việc loại bỏ vật liệu và giảm lực cắt. Ví dụ, nhiệt độ cắt lý tưởng trong hợp kim niken là khoảng 1.800 độ F.

Cắt bằng ceramic insert đòi hỏi tốc độ bề mặt cao và tốc độ tiến dao cân bằng. Tốc độ cao là cần thiết để tạo ra nhiệt độ cao trong vùng cắt và để đảm bảo rằng nhiệt truyền vào vùng tạo phoi ngay phía trước máy cắt. Khi tốc độ cắt quá chậm, nhiệt được tạo ra không đủ để làm mềm vật liệu trong vùng này và lực cắt tăng lên và xảy ra lỗi hạt dao.

Chiến lược sử dụng ceramic insert là lập trình ít vết cắt hơn nhưng sâu hơn để tiếp xúc insert sâu vào phôi. Thao tác này sẽ di chuyển rãnh khía lên trên bề mặt insert đến khu vực có mặt cắt ngang lớn hơn, chắc chắn hơn. Các vết cắt dốc phải được lập trình để phù hợp với các dụng cụ này và nên tránh các độ sâu cắt cố định để làm mòn lan rộng trên phần lớn hơn của insert.

Khi gia công các vết cắt gián đoạn bằng vật liệu cốt ceramic, điều quan trọng là phải giữ tốc độ của dao cắt cao. Nguyên tắc chung là ước tính phần trăm khoảng trống trên bề mặt phôi và tăng tốc độ cắt theo phần trăm đó. Sự gia tăng tốc độ bề mặt này bù đắp cho sự mất mát sinh nhiệt do các khoảng trống tạo ra.

Ceramic tinh thể hoạt động tốt nhất trên các vật liệu kim loại màu cứng và các hợp kim gốc niken khó gia công, bao gồm Inconel, Waspoloy và Hastelloy. Chúng không hoạt động tốt trên các hợp kim màu có độ cứng dưới Rc 42 do phản ứng hóa học xảy ra giữa sắt và carbon là một phần của vật liệu gia cố cacbua silic.

Silicon nitrides

Ceramic dựa trên silicon nitride có cấu trúc giống như chiếc kim được gắn vào ranh giới hạt chịu nhiệt độ, chúng mang lại khả năng chống mài mòn và sốc nhiệt cao hơn, đồng thời có độ bền gãy cao. Những cấu trúc này tăng cường độ lệch của vết nứt, hiệu ứng bắc cầu và kéo vết nứt, đồng thời mang lại độ bền vết nứt vượt trội.

Những vật liệu này dựa trên thành phần của bột ceramic có độ tinh khiết cao. Các kỹ thuật được sử dụng để sản xuất các loại ceramic này, bao gồm xử lý bột được tối ưu hóa và thiêu kết bằng khí, giúp tăng cường độ bền khi gãy và độ cứng ở nhiệt độ cao.

Silicon nitride rất thích hợp để gia công thô gang, ngay cả trong những điều kiện không thuận lợi như vết cắt gián đoạn nhiều và độ sâu cắt khác nhau. Silicon nitride cũng được sử dụng để nghiền gang, thậm chí với các hình dạng dụng cụ chắc chắn.

Silicon nitride thích hợp cho các nguyên công phay sản xuất phoi có tiết diện lớn và yêu cầu hình dạng dụng cụ dương. Khi được sử dụng với các máy công cụ mạnh mẽ, silicon nitride cho phép tốc độ cắt cao (hơn 800 in./phút) và bước tiến (0,2 đến 0,3 in/phút) đối với gang móc lỗ thô. Dụng cụ silicon nitride có khả năng chống gãy, nhưng khả năng chống mài mòn hóa học tương đối thấp hạn chế việc sử dụng chúng trong gia công gang dạng nốt.

Tuy nhiên, lớp phủ alumina chống mài mòn, lắng đọng hơi hóa học (CVD) đã mở rộng phạm vi ứng dụng cho các dụng cụ dựa trên silicon nitride để bao gồm cả những loại bàn ủi khó gia công này. Gang xám và gang cầu có thể được phay ở tốc độ cắt từ 500 đến 800 in/phút hoặc đôi khi nhanh hơn 1.000 in/phút.

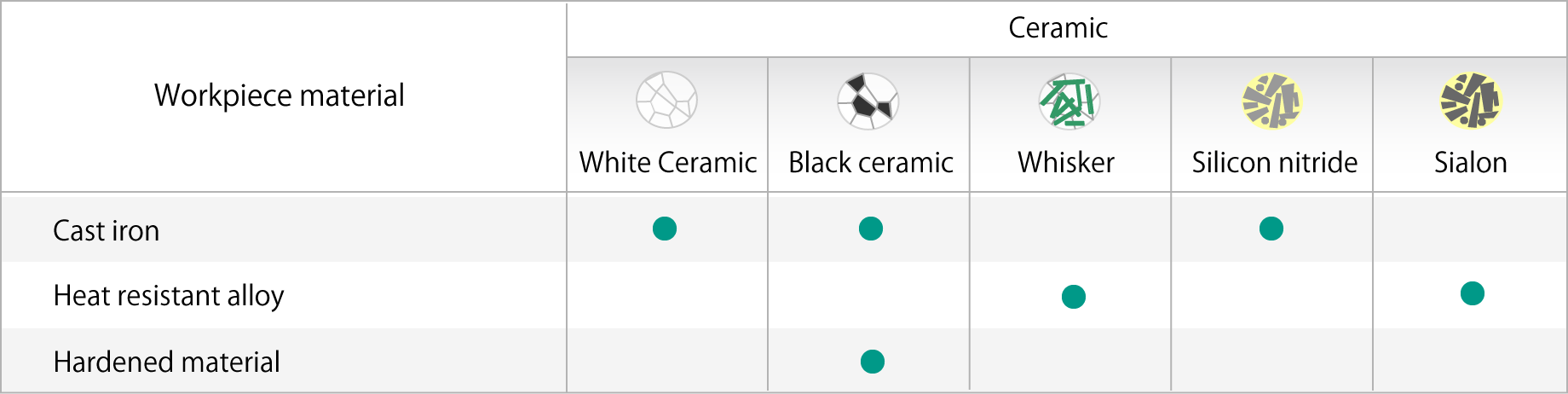

5 loại dụng cụ cắt ceramic

Có năm loại dụng cụ cắt ceramic. Dưới đây là những điểm khác biệt cơ bản:

Nhôm oxide hoặc ceramic trắng

Cấp: HC1, CX3, HW2

Alumina nguyên chất được tăng cường bởi Zirconium.

- Độ cứng cao nhưng độ bền, độ dai và độ dẫn nhiệt tương đối thấp khiến chúng dễ bị nứt nếu sử dụng cùng với chất làm mát.

- Cung cấp đặc tính mài mòn tuyệt vời khiến dòng sản phẩm này trở nên lý tưởng cho tiện tinh, móc lỗ và tạo rãnh trên gang cũng như

- Vát cạnh ống.

Ceramic hỗn hợp hoặc ceramic đen

Cấp: HC2, HC4, HC5, ZC4

Alumina với pha kim loại là Titanium Carbide và Titanium Nitride giúp cải thiện tính dẫn nhiệt.

- Tăng khả năng đối phó với các điều kiện cắt khắc nghiệt.

- Được sử dụng chủ yếu để gia công phần cứng (lên tới 62HRC).

- Được sử dụng rộng rãi với vật liệu phôi bằng thép và vòng bi cũng như cho các hoạt động hoàn thiện vật liệu phôi bằng gang.

- Những cải tiến gần đây đã cho thấy khả năng chống mài mòn và độ bền cao hơn do mật độ cao hơn và độ xốp giảm.

- Ưu điểm chính của ceramic hỗn hợp so với Cubic Boron Nitride (CBN) trong các ứng dụng gia công chi tiết cứng là ảnh hưởng đến chi phí sản xuất chi tiết. Trong khi CBN có tuổi thọ dụng cụ tốt hơn, chi phí trên mỗi cạnh của ceramic insert chỉ bằng một phần nhỏ so với CBN (khoảng 1/20) trong khi tốc độ tiến dao (độ dày phoi khoảng 0,1mm) và tốc độ cắt (trong khoảng 50 - 200m/phút) cao hơn không đáng kể.

Silicon nitride chứa nền ceramic

Cấp: SX1, SX2, SX8, SP2

- Độ giãn nở nhiệt thấp làm cho phạm vi này có khả năng chống sốc nhiệt rất cao.

- Độ bền đứt cao được sử dụng trong tiện thô (ngay cả khi cắt gián đoạn nhiều), doa và phay gang.

- Cung cấp tuổi thọ công cụ đặc biệt.

- Tốc độ cắt lên tới 1000m/phút, bước tiến 1mm/vòng.

- Ổn định hơn trong vận hành nhưng có xu hướng bị mòn mặt sườn và miệng hố thông thường hơn là các hỏng hóc liên quan đến gốm sứ trắng và đen.

Ceramic được tăng cường tinh thể

Cấp: WA1

Alumina nguyên chất được tăng cường về mặt cấu trúc nhờ sử dụng Silicon Carbide ở dạng sợi tinh thể.

- Tăng cường độ bền kéo và độ dẻo dai khi gãy ngay cả ở nhiệt độ cao.

- Lý tưởng cho gia công tốc độ cao đối với các hợp kim hàng không vũ trụ gốc Niken, ví dụ Inconel 718, tốc độ kim loại tương ứng cao hơn.

Sialon

Cấp: SX5

Chất nền Alumina SX5 được tăng cường bằng Silicon Nitride.

- Một lựa chọn có chi phí thấp hơn gốm Whisker (nhưng hiệu suất thấp hơn).

- Được chỉ định và sử dụng rộng rãi trong gia công hợp kim hàng không vũ trụ.

Bài viết mới

- Thủ tướng nhấn mạnh 5 trụ cột cho ngành công nghiệp bán dẫn Việt Nam03/05/2024 - Lượt xem: 16

- Nỗ lực giảm tồn kho, mở rộng thị trường của ngành Công nghiệp chế biến, chế tạo16/04/2024 - Lượt xem: 118

- Cơ hội nào đưa Việt Nam tiếp cận với ngành bán dẫn nghìn tỷ USD29/03/2024 - Lượt xem: 209

- VGMF2024: Hơn 300 doanh nghiệp tham dự Diễn đàn chuỗi sản xuất thông minh và chuỗi cung ứng toàn cầu26/03/2024 - Lượt xem: 246

- Triển lãm Quốc tế lần thứ 20 về Công nghiệp Ô tô, Xe máy, Xe điện và Công nghiệp hỗ trợ (Autotech & Accessories 2024) 11/03/2024 - Lượt xem: 307

- Samsung hỗ trợ Việt Nam đào tạo 50.000 kỹ sư ngành bán dẫn11/03/2024 - Lượt xem: 334

- Vai trò cốt lỗi của công nghiệp hỗ trợ trong việc phát triển ngành công nghiệp bán dẫn27/02/2024 - Lượt xem: 432

- Tăng cường việc hợp tác cung cấp linh kiện - thiết bị giữa Việt Nam và Hàn Quốc27/02/2024 - Lượt xem: 230

- Phải có tầm nhìn và quyết tâm lớn hơn trong thực hiện chiến lược quốc gia về công nghiệp bán dẫn20/02/2024 - Lượt xem: 428

- Tương lai của ngành công nghiệp Việt Nam: Làm chủ công nghệ khuôn mẫu01/02/2024 - Lượt xem: 463